|

фиг.1 |

ЗАВАРЯВАНЕ

ЧРЕЗ

ЕЛЕКТРОДЪГОВО

РАЗТОПЯВАНЕ

При

заваряването

чрез

разтопяване

в мястото на

съединяване

частите се

загряват до температурата

на топене на

материала. За

изпълване на

междината в

мястото на

заваряване и

за компенсиране

на

изгарянето

при високата

температура

се добавя

допълнителен

материал, еднакъв

или близък до

заварявания.

Според начина

на

изпълнение

различаваме

ръчно, полуавтоматично

и

автоматично

заваряване.

|

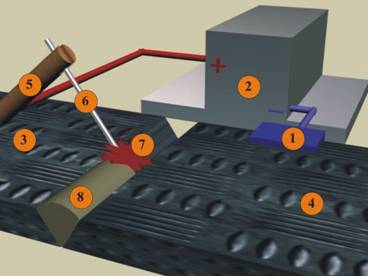

фиг.

1 |

Най-широко

приложение в

химическото

машиностроене

е получило

електродъговото

заваряване.

При него за

разтопяване

на метала се

използва

топлината,

която се

отделя при

получаването

на волтова

дъга,

възбудена между

електрода за

заваряване и

основния материал.

На фиг.1 е

показана

схема за

заваряване,

при която

металният

електрод

играе роля на

проводник за

електрическия

ток и на

източник на

добавъчен

материал. При нея

процесът

протича по

следния

начин ·:

Единият

проводник (1)

от източника

на

електроенергия

(2) се свързва

непосредствено

със

съединяваните

части (3) и (4), а

другият,

посредством

изолираща

ръкохватка (5) -

с електрода (6).

Между

електрода и

съединяваните

части се

получава

електрическа

дъга (7), от

топлината на

която се

разтопява

материалът

на частите и

електродът,

като се

образува

заваръчният

шев (8). За да е

възможно

съединяването

на частите по

този начин е

необходимо

те да са

изработени

от еднакви

или близки по

химичен

състав материали.

От същия

материал

трябва да бъде

изработен и

електродът.

Обикновено

той представлява

метална

пръчка,

покрита с вещество

(флюс), което

при

заваряването

се разтопява

и предпазва

заваръчния

шев от окисляване.

За да е

безопасен за

хората,

обслужващи

апарата за

заваряване,

източникът

на електрически

ток трябва да

е с ниско

напрежение

(до 36V).

Според

разположението

на

заваряваните

елементи

един спрямо

друг се

използват

челно

заваряване и

ъглово

заваряване.

|

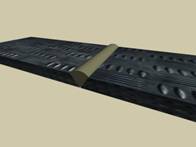

Фиг.2 |

За

челното

заваряване

(фиг. 2) е

характерно, че

в мястото на

заваряване

частите

лежат в една

равнина и се

заваряват по

челните си

повърхнини.

Напреженията

в шевовете

при челно

заваряване

се

разпределят равномерно

и

концентрацията

на напреженията

е най-малка.

За постигане

на качествено

заваряване

челата на

частите се

подлагат на

обработка

(скосяване).

|

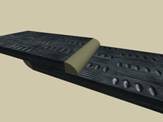

фиг. 3

фиг. 4 |

За

ъгловото

заваряване е

характерно,

че в мястото

на

заваряване

частите не

лежат в една

равнина.

Заваряването

става в

ъгъла, под който

тесе срещат.

Към ъгловите

се отнасят

заваряванията,

когато

частите се

препокриват

или сключват

ъгъл помежду

си.

Заваряването

може да става

напречно

(натоварващата

сила е

перпендикулярна

на шева, фиг.3)

или надлъжно

(натоварващата

сила е

успоредна на

шева, фиг.4).

При

съединяването

на различни

по дължина

детайли се

използват

непрекъснати

и прекъснати

шевове.

Според

разположението

си в простарнството

в процеса на

заваряване

шевовете

биват подови,

хоризонтални,

вертикални, наклонени

и таванни.

|

|

Ъгловите

заварки се

изпълняват

изпъкнали (фиг.3а),

плоски (фиг.3b) и

вдлъбнати

(фиг.3с).

При

изпъкналите

шевове

дебелината е

по-голяма,

при плоските

е равна, а при

вдлъбнатите –

по-малка от

изчислителната

(геометричната)

височина. По-рационални

са плоските и

вдлъбнатите

профили.

Последният е

особено

целесъобразен

при

динамични

натоварвания,

тъй като осигурява

понижена

концентрация

на напреженията.

В

зависимост

от взаимното

положение на

шева и

натоварващата

сила

различаваме

челен шев –

натоварващата

сила е

перпендикулярна

на шева;

флангов шев –

натоварващата

сила е успоредна

на шева;

комбиниран

шев.

ИЗЧИСЛЯВАНЕ

НА ЗАВАРЕНИ

СЪЕДИНЕНИЯ

За

изчисляване

на заварени

съединения

трябва да се

вземе

предвид, че

при тяхното

изпълнение,

вследствие

на силното

местно

нагряване и

добавянето

на

допълнителен

материал,

настъпват промени

в

структурата

и се появяват

вътрешни

напрежения в

съединяваните

части и в самия

шев. Прието е

допустимото

напрежение да

се определя

като част от

допустимото

напрежение

на основния

материал в

зависимост

от характера

на

натоварването,

вида на шева

и неговото

изпълнение.

Така

допустимото

напрежение

за

заварените

съединения

се получава

по-малко от

това на

основния

материал и се

определят по

изразите:

σ’доп

= φ σдоп и ![]() , (1)

, (1)

където

σ’доп и

t’доп са

нормално и

тангенциално

допустими

напрежения

за заварения

шев;

φ –

якостен

коефициент

на

заваряваните

шевове – от 0,5 до

1;

σдоп и tдоп са

нормално и

тангенциално

допустими

напрежения

за основния

материал.

ИЗЧИСЛЯВАНЕ

НА ЧЕЛНИ

ШЕВОВЕ

|

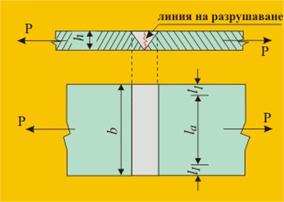

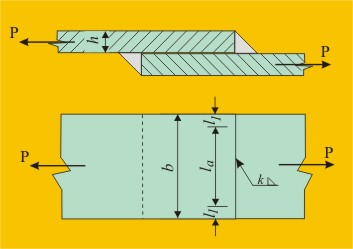

фиг. 6 |

На

фиг. 6 е

показано

заваряване

на два плоски

профила с

челен шеф,

натоварен на

опън. Както и

при други

елементи,

натоварени

на опън, и тук

напрежението

в шева се

определя по основното

изчислително

уравнение на

опън:

![]() , (2)

, (2)

където

Аоп е

активната

площ на

челния шев,

определена от

най-късата

линия на

разрушаване h и

активната

дължина на

шева la. Или:

![]() и

и ![]() (3)

(3)

Активната

дължина на

шева е

по-малка от

пълната му дължина

с l1 и l2.

Това

са съответно

дължини на

началния и краен

участък на

шева, при

които имаме

заваряване,

но то не е

равностойно

по якостни

показатели с

останалата

част на шева,

изпълнена

при вече

установен режим

на

заваряване.

Размерите l1 и l2 се

определят в

зависимост

от

дебелината на

заваряваните

профили.

Най-често

общата им

дължина се

приема за

равна на 10 мм.

Обикновено

при

оразмеряването

трябва да се

определи

дължината на

заваръчния

шев

b=la+(l1+l2).

Активната

дължина се

определя от

ур.3:

![]() . (4)

. (4)

ИЗЧИСЛЯВАНЕ

НА ЪГЛОВИ

ШЕВОВЕ

|

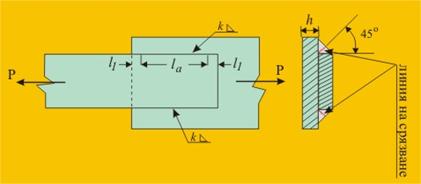

фиг. 8 фиг. 9 |

На

фиг. 8 е

показано

свързване с

надлъжни ъглови

шевове на два

плоски

профила,

които се припокриват.

Условно е

прието

такива

шевове да се

изчисляват

само на срязване.

Тъй като

шевовете са

два, ефективната

площ се

удвоява:

![]() , (5),

, (5),

И

тук

ефективната

площ се

определя от

най-късата

линия на

разрушаване

(срязване).

Ако се

приеме, че

заварката е

плоска и

напречното

сечение на

заваръчният

шев е равнобедрен

триъгълник с

катети, равни

на дебелината

на

свързваните

елементи h, то

линията на

срязване ще

бъде

височината на

този

триъгълник.

Или:

![]()

и ![]() . (6)

. (6)

Активната

дължина на

шева се

определя от ур.6:

![]() (7)

(7)

За

избягване на

неравномерното

разпределение

на

напрежението

при шевове с

по-голяма

дължина, при

възможнсот

се прибягва

до използване

на шев с

прекъсване.

По

същата

изчислителна

методика (ур. 5, 6

и 7) се провежда

и

изчисляването

на

напречните шевове

(фиг.9).